Автоматична ротаційна OPP маркування налепки з гарячоплавленого клею

Опис

1. Требования клієнта

|

номер |

Вміст |

Вимоги |

|

1 |

Матеріал продукції/форма |

PET/кругла бутылка |

|

2 |

Специфікація продукції/розмір |

|

|

3 |

Позиція етикетки |

тіло бутылки |

|

4 |

Кількість етикеток |

1 |

|

5 |

Матеріал етикетки |

непрозорий Прозорий |

|

6 |

Розмір етикетки |

|

|

7 |

Місце установки |

Заповнення стрижня до заповнення |

|

8 |

Ємність |

12000-15000 BPH |

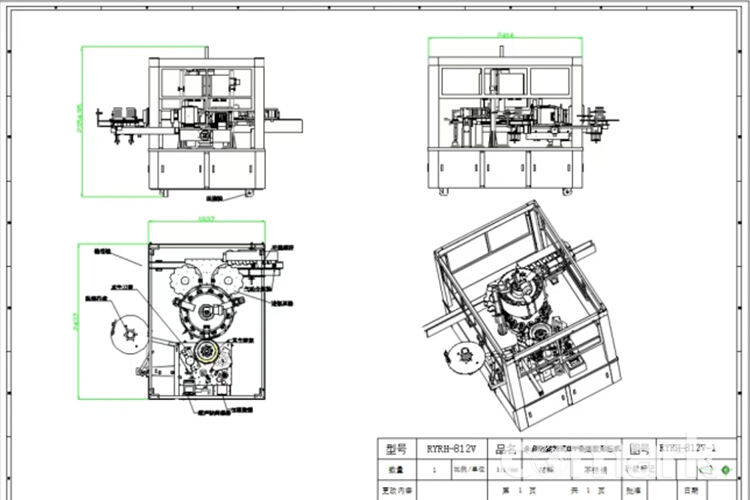

2. Рекомендована модель

RYRH-812V-2 Автоматична ротаційна OPP гаряча мелова машинка для нанесення етикеток

3. Склад пристрою

5.1 Базова конфігурація та бренд електричних компонентів

Сервомотор: система високопotentного сервомотора з великою інерцією ABB

Серводрайвер: синхронна драйверна система ABB

PLC: BECKHOFF з Німеччини

Інтерфейс людини-машини: кольоровий екран Schneider 10 дюймів

Датчик кольорового коду: немецький датчик кольорового коду SICK, який виявляє певний кольоровий маркер на етикетці

Датчик продукту: фотодіодний переключник SICK для високоскоростного виявлення

Головний двигун: Siemens

Привід змінної частоти: DANFOSS

Устрій корекції: TECHMACH

Компоненти низького напруги: FESTO, Schneider

Пневматичні компоненти: FESTO, MAC, тайваньський високотисковий вентилятор

Енкодер: високоскоростний і високоточний енкодер SICK

Устрій термозлику: самостійно розроблена клеєва ємність

Система розмотування: Maxcess магнітний порошковий систем розмотування з США, яка забезпечує стабільність і постійне натяг розмотування

Система смазки всієї машини: автоматична система заповнення олією, імпортовано з Південної Кореї

5.2 Підтримка: Нержавіюча сталь, універсальні ролики, якорні болти

5.3 Вал: Головні матеріали, які використовуються, це лігатурна алюміній і нержавіюча сталь, а серцевий вал виготовлений з високоякісної 40Cr

5.4 Система конвеєра: Усю систему використано з стандартною шириною ланцюга, що дозволяє більш гнучке під'єднання та з'єднання;

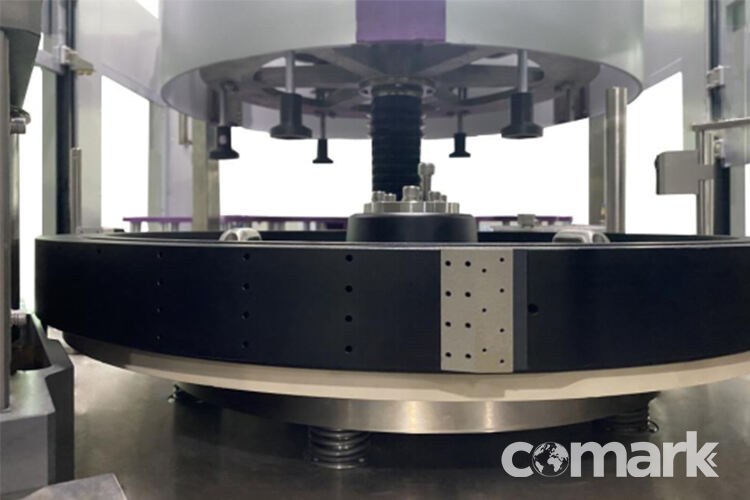

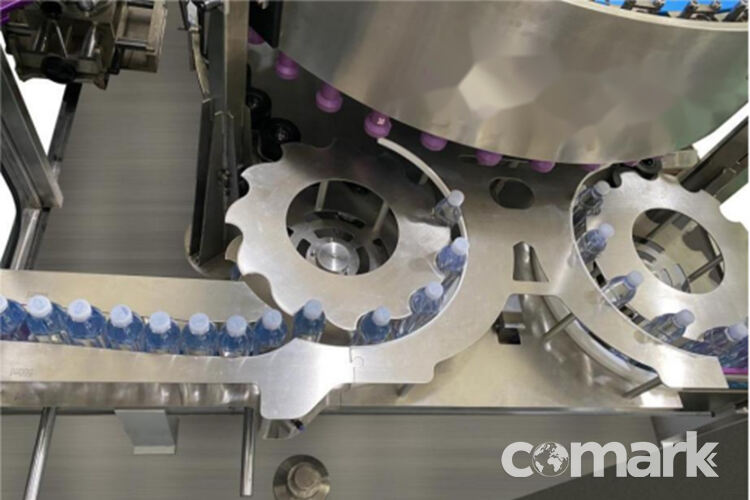

5.5 Збірка зіркового колеса: плавне перенесення продукції з конвеєрної лінії на вал

5.6 Система підняття та регулювання станції: гнучка для маркування бутель на різних висотах

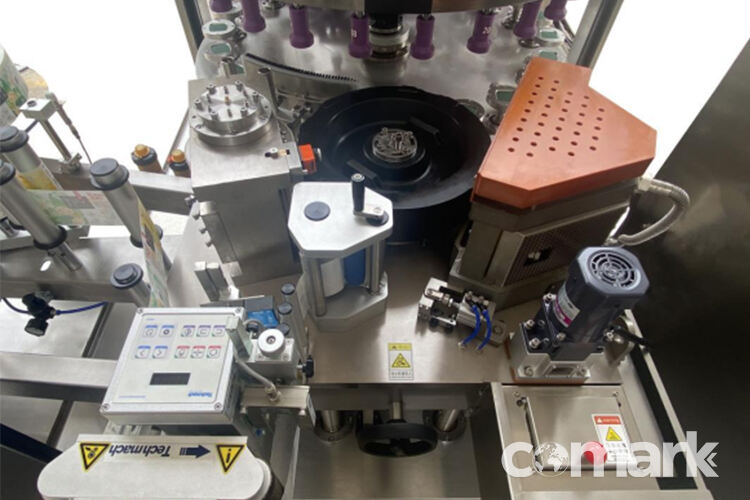

5.7 Система станції маркування: система маркування, яка об'єднує розмотування, подачу етикеток, розріз, склеювання та наклейку етикеток

5.8 Система регулювання переключника детектування продукції

5.9 Нержавіюча сталь електричного контрольного ящика, вodosтовічний кнопка, кнопка аварійної зупинки

4.Особливості функціонування

1. Фотоелектричний переключник автоматично виявляє входження бутылок, а наклейка автоматично піддається.

2. Валець для приводу наклейок автоматично подає наклейку через енкодер і фотоелектричний сигнал, причому наклейка завжди знаходиться у стиснутому стані.

3. Обладнання повністю автоматичне і не потребує особливого ухажування.

4. Має функцію детекції наклейок і має сигнальну функцію, коли закінчується рулон наклейок.

5. Сенсор детекції продукту використовує високшвидкісний електронний очок SICK з Німеччини.

6. Має опору для регулювання сенсора детекції продукту, щоб реалізувати швидку настройку точок детекції.

7. Загоді розрізає наклейки за допомогою одинарного або подвійного різака, передає наклейки до попередньої позиції маркування через вакуумний барабан, а потім ліпить наклейки. Наклейка гладко приклеюється до поверхні бутельки.

8. Система подачі використовує метод неперервної подачі, щоб досягти швидшого та більш стабільного маркування.

9. Увесь апарат використовує інтелектуальну систему заливання масла для смазування, що забезпечує ефективну передачу руху та продовжує термін служби деталей передачі, таких як підшипники.

10. Рама всього агрегату виготовлена з нерозчинної сталі, має чистий вигляд та тривала тривалість.

11. Шуруп та зірка входу для бутельок використовують концепцію швидкого розбирання, що ефективно зменшує час, необхідний для зміни типу бутельки.

Рама та зовнішній вигляд:

Рама підшипника використовує високоякісну уг勒одисту сталь з фарбуванням проти корозії для тривалого терміну служби. Інші частини виготовлені з нерозчинної сталі 304.

Незалежний електричний контрольний шаф:

Він захищений від води, пару та пилу, також укомплектований незалежним кондиціонером для відведення тепла, щоб адаптуватися до більш широкого спектру робочих умов, краще захищати обладнання та гарантувати електричну безпеку.

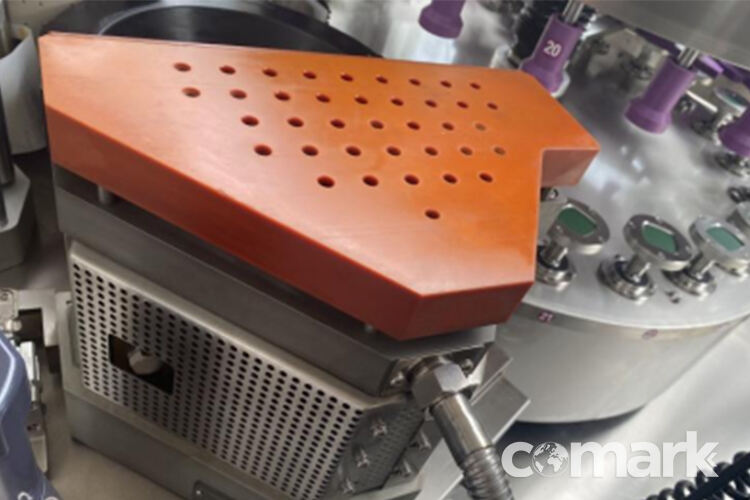

Станція маркування гарячим клеєм:

1. Використовується незалежний сервомотор для розкотування етикетки, автоматичний коректор відхилення та незалежний сервовалець співпрацюють для подавання етикетки і збереження точності розрізання всередині 1 мм. Вал з вакуумними присосками керується незалежним сервомотором, а саморозроблена клеєва система та вакуумний вал досконало працюють разом, щоб забезпечити точність нанесення етикетки, а електрична підйомна операція є зручною та економить час.

2. Обладнання працює у автоматичному режимі. Інвертор частоти регулює швидкість в залежності від кількості бутельок, а стандартне налаштування передбачає відсутність нанесення етикеток без бутельок, відсутність нанесення клею без етикеток.

Коректор відхилення:

Автоматичний коректор відхилення працює разом з незалежним сервовалем для етикеток, щоб зберегти точність нанесення етикеток всередині 0,3 мм, а кут наклона етикетки менше 1°, що забезпечує стабільність розрізання етикеток.

Вакуумний розрізний вал:

Нож для розрізання використовує особливий матеріал з Німеччини, який дуже стійкий і витривалий. Крім того, ми перші в Китаї застосували функцію постійного температурного охолодження, щоб нож мог працювати на високих швидкостях без нагріву, що продовжує термін його служби. Це також гарантує, що частка відмов під час маркування не перевищує 1/10,000.

Вакуумний барабан для засмоктування етикеток та блок засмоктування:

У керуванні незалежним сервомотором, вакуумний барабан та барабан з ножем гладко координуються під час переходу. Прогресивний внутрішній дизайн вакуумної циркуляції барабана забезпечує стабільне засмоктування етикетки та вилучає явище випадання етикетки. Також встановлена функція детекції етикетки. Якщо етикетка випаде, система видаватиме сигнал тривоги та вимкнеться.

Однобlocковий присосний блок має високу точність і повністю вирішує проблему низької точності шва. Він має добру рівність і рівномірне нанесення клею. Поверхня особливим чином оброблена для запобігання прилипанию клею, що вирішує проблему залишків клею. Матеріал з алумінієвої сплаву є довговічним і економічним, а ефект маркування стає кращим.

Клейовий вал:

Для нанесення клею використовується медусоподібний вал, товщина клею може регулюватися, а кількість нанесення клею становить 1.2-1.6 шелю (приблизно 80,000 етикеток/кг).

Технологія нанесення клею з відводом рідини розроблена незалежно, без викидання клею і залишків клею. Клей можна переробляти для зменшення витрат, а неcontact heat source всередині вала ефективно захищає етикетки від перегріву. Крім того, використовуються теплостійкі підшипники і матеріали для відведення тепла, щоб забезпечити стабільну роботу.

Система подачі без зачеплень:

Традиційний вхідний шуруп, який мог би пошкоджувати бутелики, був замінений на систему бездробового вхідного шурупа.

Блок устрію:

Установлено електронний датчик за 3 метри до і після апарату для перевірки, чи заповнена матеріалом виробнича лінія. Коли у передньому сегменті не вистачає матеріалу або є застрягнення бутельок у задньому сегменті, PLC негайно керує циліндром для відкриття, щоб зупинити бутельку після отримання сигналу, і апарат миттєво переходить з високої швидкості на низьку або у режим очікування для економії енергоспоживання. Коли сигнал від електронного ока отримано знову, блок циліндра закриється. Апарат автоматично перейде з низької швидкості на високу і не потребує ручного керування.

Механізм натискання бутельок:

Застосовується триетапна структура напружених пружин для забезпечення вертикального підйому, рівномірного натискання на бутельки та високої стабільності. Електричне регулювання підйому економить людські ресурси та час.

Донього форми:

1. Використовується структура швидкого розбирання та збірки для зменшення часу, витраченого на зміну типу бутель. Після першої корекції позиційної доньої форми потрібно лише зібрати все за порядком без другої корекції.

2. Доньова форма з механічним позиційним иглою обертається на 3 кола для пошуку позиційної канавки, щоб досягти точного фіксованого позиційного маркування.

Двосторонній інтерфейс людини-машини:

Головний та допоміжний сенсорні екрани належать до бренду Schneider. Інтерфейси та параметри між ними взаємопов'язані для керування пристроєм. Допоміжний сенсорний екран можна переміщати, щоб упростити налаштування та використання машини. Персоналу не потрібно переміщуватися туди-сюди, що економить час налаштування машини.

Система олівлення:

Використовується автоматична система смазування, імпортовану з Кореї. Інтервал часу автоматичної смазки можна налаштувати на сенсорному екрані, що забезпечує хорошу підтримку обладнання та продовжує термін його служби.

5.S Безпека G гарантує

Кнопка аварійної зупинки, електричний шаф з водоостійкою функцією

Норми проектування систем електропостачання (GB50052-95)

Норми проектування низьковольтного розподілу (GB50054-95)

Правила будівництва та прийому встановлень неперервного транспортування (GB50270-38)

RIS 10 механічна безпека

RIS 15 захист рухомих частин пристрою

Ризики неочікуваної зупинки RIS 58

Специфікація електропроводки: 0.5 X5 жила проводка RV з екраном, системне напруга: 220В потужність 2КВт

Труба ПВХ

Повністю закрита влагозахисна комутаторна коробка

Термінал PHOENIX

Правила будівництва та прийому встановлень неперервного транспортування (GB50270-38)

Добре встановлено, механічна та електрична операція

Результати звіту про статичну та динамічну прийомку

6. Технічні параметри

|

Кількість робочих місць с : 12 |

|

Джерело живлення: КО 380В 50Гц 20кВт |

|

Потужність: 12000-15000 BPH (залежно від форми бутеля та етикетки) |

|

Метод регулювання швидкості :неперервно змінна швидкість |

|

Точність маркування: ±1.5мм (помилка розміру бутelки всередині ±0.3мм) |

|

Діаметр бутelки: ≤φ 105мм |

|

Внутрішній діаметр рулона етикеток: φ152.4mm |

|

Зовнішній діаметр рулона етикеток: φ600mm |

|

Максимальна висота етикетки: 130мм |

|

Мінімальна висота мітки: 30мм |

|

Спосіб клеєння: клей на обох кінцях кожної мітки |

|

Температура клеєння: 120~160℃ |

|

Матеріал етикетки : Опп , ПEARЛЕСЦЕНТНА фільма, паперово-пластиковий складний фільм, паперова мітка |

|

Джерело повітря: 5 кг |

7.Список Головний E лектричного C омпонента нтових

|

Товар |

Бренд |

Походження |

|

10 дюймовий інтерфейс людина-машина |

Шнайдер |

Франція |

|

7 дюймовий переносний інтерфейс людина-машина |

Шнайдер |

Франція |

|

ПЛК |

Бекхофф |

Німеччина |

|

Підача сервомотор |

АББ |

Швейцарія |

|

Привод підачі сервомеханізму |

АББ |

Швейцарія |

|

Сервомотор |

Inovance |

Китай |

|

Сервопривод |

Inovance |

Китай |

|

Модуль розширення |

Inovance |

Китай |

|

Модуль керування температурою |

Inovance |

Китай |

|

Система корекції відхилень та навігації |

TECHMACH |

Китай |

|

Інвертор |

Danfoss |

Данія |

|

Датчик бутельованих ємностей |

Хворий |

Німеччина |

|

ЛАБЕЛ СЕНСОР |

Хворий |

Німеччина |

|

Контактор змінного струму |

Шнайдер |

Франція |

|

Реле |

Шнайдер |

Франція |

|

імпульсний джерело живлення |

MeanWell |

ТАЙВАН |

|

Циліндр |

AirTAC |

ТАЙВАН |

|

Помпувальний двигун для клею |

SPG |

Південна Корея |

|

автоматичний вимикач |

Шнайдер |

Франція |

|

Вимикач аварійної зупинки |

Шнайдер |

Франція |

|

Головний двигун |

Сіменс |

Німеччина |

8.Частина с of C операційний C клієнти