Автоматическая вращающаяся машина для нанесения OPP горячего плавления клея на этикетки

Описание

1. Требования клиента

|

Номер |

Содержимое |

Требования |

|

1 |

Материал продукта/форма |

PET/круглая бутылка |

|

2 |

Спецификация продукта/размер |

|

|

3 |

Позиция наклейки |

тело бутылки |

|

4 |

Количество этикеток |

1 |

|

5 |

Материал этикетки |

непрозрачный Прозрачный |

|

6 |

Размер этикетки |

|

|

7 |

положение установки |

Заполнение стропил до заполнения |

|

8 |

Вместимость |

12000-15000 б/ч |

2. Рекомендуемая модель

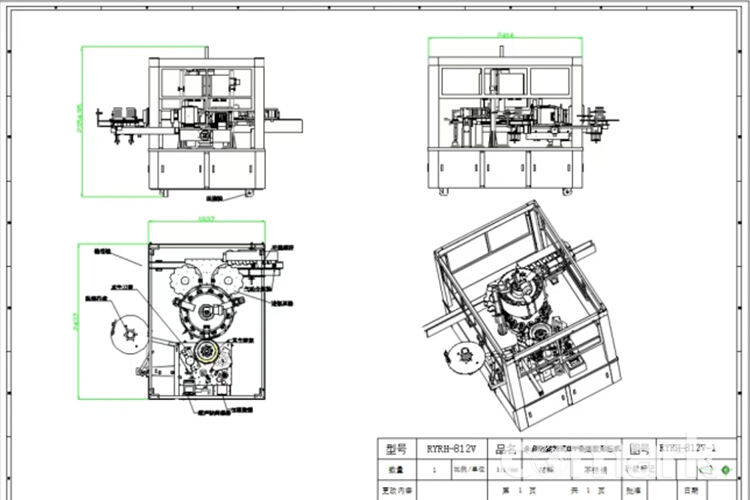

Автоматический вращающийся аппарат для нанесения OPP горячего плавления клея RYRH-812V-2

3. Состав оборудования

5.1 Базовая конфигурация и бренд электрических компонентов

Сервомотор: система сервомоторов высокой мощности и инерции ABB

Серводвигатель: синхронная приводная система ABB

ПЛК: BECKHOFF (Германия)

Интерфейс человека и машины: цветной экран Schneider размером 10 дюймов

Датчик цветового кода: датчик цветового кода SICK (Германия), обнаруживающий специальную цветовую метку на этикетке

Датчик продукции: фотовыключатель высокоскоростного обнаружения SICK

Главный двигатель: Siemens

Инверторный привод: DANFOSS

Устройство коррекции: TECHMACH

Компоненты низкого напряжения: FESTO, Schneider

Пневматические компоненты: FESTO, MAC, тайваньский высокодавольный вентилятор

Энкодер: высокоскоростной и высокоточный энкодер SICK

Устройство для горячего клея: самостоятельно разработанный клеевой бак

Система размотки:Maxcessсистема размотки на основе магнитного порошка из США, обеспечивающая стабильность и постоянное натяжение при размотке

Система смазки всего оборудования: автоматическая система заправки маслом, импортированная из Южной Кореи

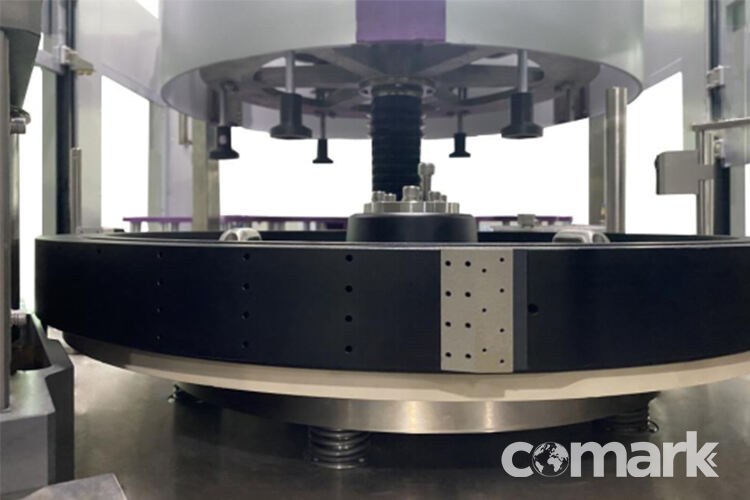

5.2 Опора: Нержавеющая сталь, универсальные колесики, крепежные болты

5.3 Вал: Основные материалы, используемые — литье из алюминия и нержавеющей стали, а центральный вал изготовлен из высокопроизводительной стали 40Cr

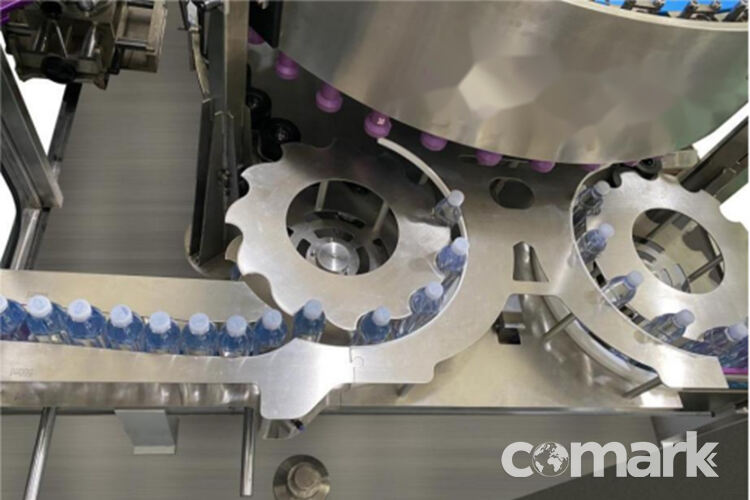

5.4 Конвейерная система: Вся система использует стандартную ширину цепной пластины, что позволяет более гибко подключать и соединять оборудование;

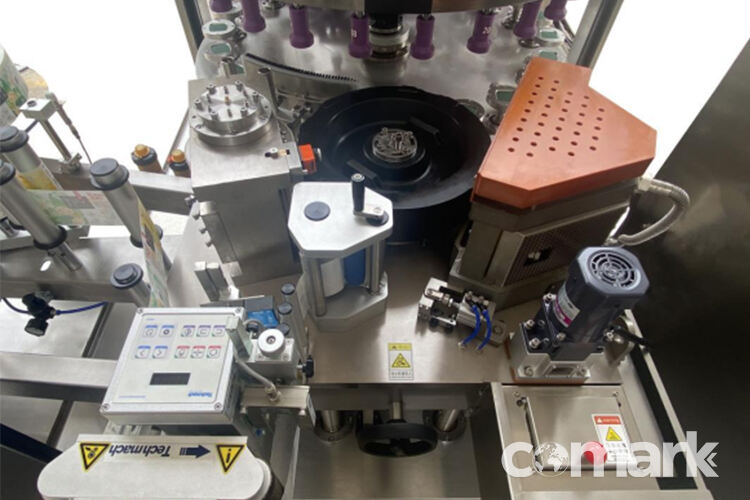

5.5 Звездочковый узел: плавный перенос продукции с конвейерной линии на вал

5.6 Система подъема и регулировки станции: гибкая маркировка бутылок разной высоты

5.7 Система маркировочной станции: система маркировки, объединяющая размотку, подачу этикеток, резку, клейку и прессовку этикеток

5.8 Система регулировки датчика обнаружения продукции

5.9 Контрольный электрический ящик из нержавеющей стали, влагозащищенные кнопки, кнопка аварийной остановки

4.Особенности производительности

1. Фотоэлемент автоматически обнаруживает входящие бутылки, и этикетки подаются автоматически.

2. Приводной ролик для этикеток автоматически подает их через энкодер и фотоэлектрический сигнал, при этом этикетка всегда находится в натянутом состоянии.

3. Оборудование полностью автоматическое и не требует особого ухода.

4. Обладает функцией обнаружения этикеток и имеет функцию сигнализации при окончании рулона этикеток.

5. Датчик обнаружения продукции использует высокоскоростной электронный глаз SICK из Германии.

6. Имеется регулируемая рамка для датчика обнаружения продукции, позволяющая быстро настраивать точки обнаружения.

7. Предварительно режет этикетки с помощью одного или двойного ножа, переносит их на предварительную позицию маркировки с помощью вакуумного барабана, а затем наносит клей. Этикетка плавно приклеивается к поверхности бутылки.

8. Система подачи использует непрерывный метод подачи для достижения более быстрой и стабильной маркировки.

9. Вся машина оснащена интеллектуальной системой смазки маслом, что обеспечивает эффективную передачу, а также увеличивает срок службы подшипников и других элементов трансмиссии.

10. Рама машины изготовлена из нержавеющей стали, что обеспечивает чистый внешний вид и долговечность.

11. Винт и звездчатый механизм для ввода бутылок имеют конструкцию быстрого демонтажа, что значительно сокращает время при смене типа бутылок.

Рама и внешний вид:

Рама подшипника покрыта высококачественной углеродистой сталью для предотвращения коррозии и обеспечения длительного срока службы. Остальные части изготовлены из нержавеющей стали 304.

Независимый электрический шкаф управления:

Защищен от воды, влаги и пыли, также оборудован независимым кондиционером для охлаждения, что позволяет адаптироваться к различным условиям работы, защищать оборудование и обеспечивать электробезопасность.

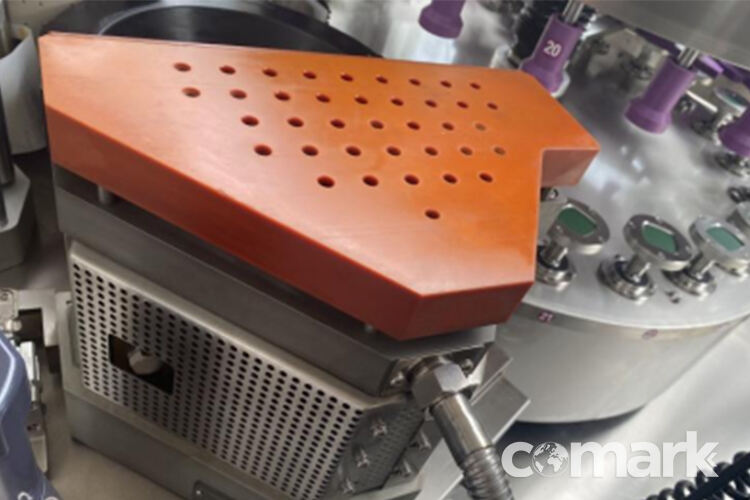

Станция горячей клеевой маркировки:

1. Используется независимый сервомотор для размотки этикетки, автоматический корректор отклонения и независимый сервопривод cooperates для подачи этикетки и поддержания точности резки в пределах 1 мм. Вакуумный барабан для всасывания этикетки управляется независимым сервомотором, а собственная система нанесения клея и вакуумный барабан отлично взаимодействуют, чтобы обеспечить точность нанесения этикетки, а электрическая подъемная операция удобна и экономит время.

2. Оборудование работает в автоматическом режиме. Инвертор частоты регулирует скорость в зависимости от количества бутылок, а стандартная настройка предполагает отсутствие нанесения этикеток без бутылок и отсутствие нанесения клея без этикеток.

Корректор отклонения:

Автоматический корректор отклонения работает вместе с независимым сервоприводом для этикетки, чтобы поддерживать точность нанесения этикетки в пределах 0,3 мм и угол наклона этикетки менее 1°, обеспечивая стабильность резки этикеток.

Вакуумный резательный барабан:

Нож для резки изготовлен из специального материала из Германии, который очень прочный и износостойкий. Кроме того, мы первые в Китае внедрили функцию постоянной температуры охлаждения, что позволяет ножу работать на высокой скорости без перегрева, увеличивая таким образом срок службы. Это также гарантирует, что частота сбоев при маркировке составляет менее 1/10,000.

Вакуумный барабан для всасывания этикеток и всасывающий блок:

Управляется независимым сервоприводом, вакуумный барабан и режущий барабан плавно координируются во время перехода. Продвинутая внутренняя конструкция вакуумных каналов барабана обеспечивает стабильное удержание этикетки и исключает явление от粘ывания. Также он оснащен функцией обнаружения этикетки. Если она отпадает, система подаст сигнал тревоги и остановится.

Одночастный всасывающий блок имеет высокую точность и полностью решает проблему низкой точности шва. Он обладает хорошей плоскостью и равномерным нанесением клея. Поверхность специально обработана антипригарным покрытием для решения проблемы остаточного клея. Материал из алюминиевого сплава долговечен и экономичен, а качество маркировки становится более эстетичным.

Клейкий валик:

Для нанесения клея используется меднообразный валик, толщина слоя клея регулируется, количество наносимого клея составляет 1,2-1,6 шелка (примерно 80 000 этикеток/кг).

Технология рециркуляции жидкости разработана самостоятельно, без отбрасывания клея и остатков клея. Клей может быть повторно использован для снижения затрат, а внутренний источник тепла с непрямым контактом эффективно защищает этикетки от перегрева. Кроме того, используются термоустойчивые подшипники и материалы для рассеивания тепла, что обеспечивает стабильную работу.

Система подачи без царапин:

Традиционный винтовой подающий механизм, который мог царапать бутылки, был заменен на систему подачи без царапин.

Блокирующее устройство:

Установлен электрический датчик за 3 метра до и после оборудования для обнаружения, заполнена ли линия производства материалом. Когда передняя часть испытывает нехватку материала или происходит засор бутылок в задней части, PLC немедленно контролирует цилиндр для открытия, чтобы остановить бутылку после получения сигнала, и оборудование мгновенно переключится с высокой скорости на низкую или перейдет в режим ожидания для экономии энергопотребления. При повторном получении сигнала от электрического датчика блокировка цилиндра будет закрыта, и оборудование автоматически переключится с низкой скорости на высокую без необходимости ручного управления.

Механизм прессования бутылок:

Применяется трехступенчатая структура растяжимой пружины, обеспечивающая вертикальное поднятие, равномерное давление на бутылки и высокую устойчивость. Электрическая система регулировки подъема экономит трудовые ресурсы и время.

Нижняя форма:

1. Он использует конструкцию быстрого разбора и сборки, чтобы сократить время, затрачиваемое на изменение типа бутылок. После первичной корректировки опорной нижней формы вам нужно только собрать ее в порядке без повторной корректировки.

2. Опорная форма с механической позиционирующей иглой вращается на три оборота для поиска позиционирующего паза, чтобы обеспечить точное позиционирование маркировки.

Двойной человеко-машинный интерфейс:

Главный и вспомогательный сенсорные экраны принадлежат бренду Schneider. Интерфейсы и параметры между ними взаимосвязаны для управления оборудованием. Вспомогательный сенсорный экран можно перемещать, что облегчает настройку и использование машины. Персоналу не нужно ходить туда-обратно, что экономит время настройки машины.

Система смазки:

Применяется автоматическая система смазки, импортированная из Кореи. Интервал времени для автоматической смазки можно настроить на сенсорном экране, что обеспечивает хорошее обслуживание оборудования и продлевает его срок службы.

5.SБезопасностьgгарантия

Кнопка аварийной остановки, электрический шкаф с водонепроницаемой функцией

Нормы проектирования систем электроснабжения (ГБ50052-95)

Нормы проектирования низковольтных распределительных устройств (ГБ50054-95)

Правила строительства и приемки установки непрерывного транспортного оборудования (ГБ50270-38)

RIS 10 механическая безопасность

RIS 15 защита движущихся частей устройства

Рисковые факторы внезапной остановки RIS 58

Спецификация силовой линии: 0.5 X5 жильная линия с экраном RV, системное напряжение: 220В мощность 2КВт

Трубопровод из ПВХ

Полностью герметичный влагозащищенный электрический щиток

терминал Феникс

Правила строительства и приемки установки непрерывного транспортного оборудования (ГБ50270-38)

Правильная установка, механическая и электрическая работа

Результаты отчета о статическом и динамическом приеме

6. Технические параметры

|

Количество рабочих местs:12 |

|

Источник питания:переменный ток380В 50Гц20КВт |

|

Вместимость:12000-15000BPH (в зависимости от формы бутылки и этикетки) |

|

Метод регулировки скорости:шагlessly регулируемая скорость |

|

Точность маркировки: ±1.5 мм(ошибка размера бутылки в пределах ±0.3мм) |

|

Диаметр бутылки: ≤φ105мм |

|

Внутренний диаметр рулона этикеток: φ152.4мм |

|

Наружный диаметр рулона этикеток: φ600мм |

|

Максимальная высота этикетки: 130мм |

|

Минимальная высота этикетки: 30мм |

|

Метод склеивания: склеить на обоих концах каждого ярлыка |

|

Температура склеивания: 120~160℃ |

|

Материал этикетки:Опп, Жемчужная пленка, композитная пленка из бумаги и пластика, бумажный ярлык |

|

Источник воздуха: 5КГ |

7. СписокГлавныйелектрическийCомпоненты

|

Товар |

Бренд |

Происхождение |

|

10-дюймовый интерфейс человек-машина |

Шнайдер |

Франция |

|

7 дюймовый движущийся интерфейс человека и машины |

Шнайдер |

Франция |

|

ПЛК |

Бекхофф |

Германия |

|

Подача сервомотора |

АББ |

Швейцария |

|

Привод сервомотора подачи |

АББ |

Швейцария |

|

Сервомотор |

Инновация |

Китай |

|

Сервопривод |

Инновация |

Китай |

|

Полный расширительный модуль |

Инновация |

Китай |

|

Модуль контроля температуры |

Инновация |

Китай |

|

Система коррекции отклонения и управления |

TECHMACH |

Китай |

|

Инвертор |

Данфосс |

Дания |

|

Датчик бутылок |

Больной |

Германия |

|

ДАТЧИК ЭТИКЕТКИ |

Больной |

Германия |

|

Контактор переменного тока |

Шнайдер |

Франция |

|

Реле |

Шнайдер |

Франция |

|

импульсный источник питания |

MeanWell |

Тайвань |

|

Цилиндр |

AIRTAC |

Тайвань |

|

Насосный двигатель для клея |

SPG |

Южная Корея |

|

Прерыватель |

Шнайдер |

Франция |

|

выключатель аварийной остановки |

Шнайдер |

Франция |

|

Главный мотор |

Сименс |

Германия |

8.ЧастьsизCуправляемыйCклиенты